Wie ist das argon-lichtbogenschweißen von aluminium

Beim Argon-Lichtbogenschweißen von Aluminium ist der Lichtbogen am stabilsten, wenn sich die Elektrode in vertikaler Position befindet und sich entlang der Verbindungsstelle bewegt (während des Schweißens von Stoßverbindungen). Ein Zusatzstab kann von vorne oder von hinten in den Bogen eingeführt werden. In den meisten Fällen wird jedoch die erste Methode verwendet. Die Anordnung des Brenners und des Stabs für das Additiv beim Schweißen geradliniger Verbindungen kann wie folgt sein: Stumpfschweißen der Verbindung mit einem Additiv, geflanscht, mit einer Überlappung mit einer Durchdringung.

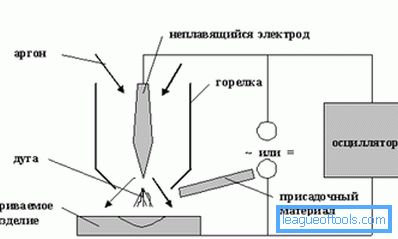

Argon-Lichtbogenschweißen.

Beim Schweißen der Bördelverbindung sollte der Lichtbogen klein sein, Kurzschlüsse sollten jedoch vermieden werden. Während des Schweißvorgangs befindet sich die Elektrode unter der Oberseite des Flansches. Beim Schweißen kreisförmiger Nähte wird die Achse der Wolframelektrode in einem Winkel von 75 bis 80 ° zur Tangente mit der Basis des Produkts an der Schweißstelle angeordnet, während das Produkt mit der gleichen Geschwindigkeit gedreht werden muss. Die Rundnaht endet mit der Überlappung des Nahtanfangs auf einem Abschnitt von 18-20 mm Länge. Infolgedessen sollte der Bogen brechen. Die Rotation des Produkts muss stark beschleunigt werden. Wenn Sie diese Technik richtig machen, ist der letzte Krater an der Rundnaht praktisch unsichtbar.

Das Schweißen muss mit maximaler Geschwindigkeit erfolgen, damit ein solcher Prozess nur von einem qualifizierten Schweißer durchgeführt werden kann. Die Bewegung des Brenners sollte geradlinig sein, ohne Queroszillationen. Wenn Sie diese Bedingungen einhalten, können Sie über die gesamte Nahtlänge eine glatte und gleichmäßige Oberfläche mit einer glatten, spiegelglänzenden Basis oben und einer dichten gleichmäßigen Verschmelzung auf der falschen Seite erhalten.

Strahlschutz beim Argon-Lichtbogenschweißen.

Artikel, die benötigt werden:

- Elektrode;

- wärmeisoliertes Gehäuse;

- Draht für Zusatzstoff;

- Futter;

- Kohlenstoffstab;

- Schweißgerät.

Stellen Sie sicher, dass Sie das Schweißgerät einstellen.

Wie bereite ich die Oberfläche zum Schweißen vor?

In den meisten Fällen ist die Basis aus Aluminiumlegierungen mit einem dichten Film geringer Dicke bedeckt. Ein solcher Film hat einen hohen Schmelzpunkt und ein großes spezifisches Gewicht. Ein solches Material erschwert die Zündung und Aufrechterhaltung des Lichtbogens während des Schweißvorgangs und verhindert auch die Verbindung der Kanten des Hauptmetalls mit dem Füllmetall. Vor dem Argon-Lichtbogenschweißen muss ein ähnlicher Film von der Basis der verbundenen Kanten von Aluminiumlegierungen entfernt werden. Der Film kann mechanisch oder chemisch entfernt werden. Ersteres wird bei Einzelproduktion verwendet. Bei Massen empfiehlt es sich, eine chemische Methode zur Reinigung der Basis von Aluminiumlegierungen zu verwenden.

Das mechanische Verfahren zum Reinigen der Basis von Aluminiumlegierungen beinhaltet das Entfernen einer dünnen Metallschicht mit einer Stahlbürste oder Sandpapier geringer Dicke. Die Stahlbürste sollte aus Draht mit einem Durchmesser von weniger als 0,15 mm bestehen.

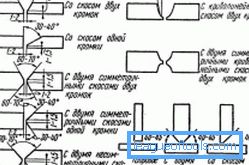

Arten der Kantenvorbereitung beim Schweißen.

Wenn Sie einen Draht mit großer Dicke verwenden, besteht auf der Basis von Aluminium ein grobes Risiko. In diesem Fall wird die Filmschicht ungleichmäßig entfernt, was die Schweißqualität beeinträchtigen kann.

Wenn Sie den Aluminiumsockel mit einer Stahlbürste reinigen, erhalten Sie akzeptable Schweißnähte. Vor dem Reinigen muss die Oberfläche entfettet werden. Dies kann mit Lösungsmitteln erfolgen.

Die Basis von Aluminiumlegierungen mit Zink oder Magnesium wird gründlich gereinigt. Aluminiumlegierungen lassen sich am einfachsten mit Kupfer, Eisen oder Mangan reinigen.

Zurück zum InhaltsverzeichnisOberflächenbehandlungen

Es sei darauf hingewiesen, dass eine mechanische Reinigung nicht die gleichmäßige Entfernung des Films von der Basis von Aluminiumlegierungen gewährleisten kann. Die Verwendung einer Bürste lässt sich nur schwer mit den verbundenen Kanten reinigen. An Orten, wo dies möglich ist, müssen die verbundenen Kanten an den Maschinen mechanisch bearbeitet werden. Die Wirksamkeit der chemischen Reinigungsmethode wird durch Messung des Kontaktwiderstandes bestimmt, der proportional zur Schichtdicke ist. In diesem Fall wird die Verwendung eines Mikrovoltmeters empfohlen, der in Mikroohm abgestuft ist.

Das Schema der Naht beim Argon-Lichtbogenschweißen.

Für Aluminiumlegierungen beim Argon-Lichtbogenschweißen können Sie die folgenden chemischen Verarbeitungsverfahren verwenden:

- Entfetten in alkalischer Lösung und weitere Klärung in Phosphorsäurelösung.

- Entfettung in alkalischer Lösung mit weiterer Klärung in Salpetersäurelösung.

Kanten von Teilen, die mit einer der oben genannten Methoden gereinigt werden, können leicht verschweißt werden. In diesem Fall haben die Nähte eine saubere Basis. Diese Reinigungsmethoden sind vorteilhaft: Aufgrund der behandelten Kanten wird der Film für 4-5 Tage eine geringe Dicke haben.

Zurück zum InhaltsverzeichnisBestehende Verbindungstypen

Beim Argon-Lichtbogenschweißen von Aluminiumlegierungen gibt es kein Flussmittel, so dass in diesem Fall keine Einschränkung bei der Wahl der Verbindungsart besteht. Sie können die folgenden Verbindungen verwenden:

- Stoßverbindung

- ausgestellt;

- mit Durchdringungsschoss;

- gewöhnliche Überlappungsverbindung;

- Eckverbindung;

- T-Gelenk

Arten von Schweißverbindungen

Stumpfschweißen von Aluminiumblechen mit einer Dicke von 0,8 bis 3 mm sollte mit kleinen Lücken erfolgen. Beim Schweißen von Aluminium mit einer Dicke von 1,5 bis 3 mm sollte der Abstand nicht mehr als 0,3 mm betragen. Für Material mit einer Dicke von 0,8 bis 2 mm sollte eine Bördelverbindung verwendet werden.

Perforiertes Überlappungsbogenschweißen wird für Material mit einer Dicke von weniger als 2 mm verwendet. Beim Zusammenfügen sollte diese Art von Kante auf das Futter gedrückt werden. Dies ist notwendig, um einen festen Sitz der Elemente zueinander zu gewährleisten. Die Größe der Überlappung hängt davon ab, ob Sie die Kanten der Überlappung durchschmelzen möchten oder nicht. Im ersten Fall sollte sich die Kante des unteren Bogens am Ende der Formnut befinden, so dass diese Kante zur Bildung der Unterseite der Naht verwendet wird. Der Überlappungsbetrag entspricht der Breite der Nut. Wenn es sinnvoll ist, die Kanten abzutreiben, können Sie eine Eckverbindung mit einem Material mit einer Dicke von bis zu 2 mm herstellen, ohne Füllmaterial zu verwenden.

Eine qualitativ hochwertige Ausführung der Verbindung setzt eine genaue Passung der Kanten voraus. Sie sollten wissen, dass die Lücken eine verstärkte Oxidation der Kanten verursachen können, was zu Porosität und dem Auftreten von Schmelzzonen führt, die sich in der Kontaktebene der Kanten mit dem eingebauten Zusatzstoff befinden.

Zurück zum InhaltsverzeichnisNuancen zu wissen

Aluminiumlegierungen haben eine hohe Wärmeleitfähigkeit, daher sollte anstelle des Schweißens die Dicke der verbundenen Rohlinge gleich sein. Wenn die Werkstücke mit unterschiedlich dicken Wänden verbunden werden müssen, sollte die dickere Kante an der Schweißstelle auf eine Dicke geschnitten werden, die der Dicke der anderen Kante entspricht.

An Orten, wo die Konstruktion dies zulässt, wird empfohlen, Zwischenlagen zu verwenden, um das Schweißen von Aluminium mit Argon zu erleichtern und große Toleranzen für die Passung der Verbindung zu erzielen. Das Futter sollte aus rostfreiem Metall bestehen. Im Futter unter der Naht sollte eine Nut vorgesehen werden.

Stumpf bezkosnye Verbindungen werden für Aluminiumlegierungen mit einer Dicke von weniger als 3 mm verwendet. Wenn das Werkstück dicker ist, müssen die zu schweißenden Kanten gemäht werden.

Konstruktionen mit einer Wandstärke von 1-3 mm werden durch eine einlagige Naht verbunden. Wenn die Wandstärke mehr als 3 mm beträgt, sollte das Stoßschweißen mit abgeschrägten Kanten in mehreren Schichten ausgeführt werden. Die erste Schicht besteht darin, die Kanten ohne Füllmaterial aufzuschmelzen, eine weitere Schicht muss mit dem Material für das Additiv auf die fertiggestellte erste Schicht aufgebracht werden. Vor dem Einlegen der zweiten Schicht muss die erste Schicht mechanisch oder chemisch gereinigt werden. Wenn von beiden Seiten geschweißt werden kann, werden die Werkstücke ohne Fasenränder mit einer Dicke von 6,5 mm geschweißt.

Schema der Schweißmaschine.

Beim Schweißen von Aluminium mit einer Dicke von mehr als 1,6 mm müssen Sie für das Additiv Draht verwenden, da das Schmelzbad dazu neigt, eine konkave Basis zu bilden. Daher kann das automatische Schweißen von Aluminiumlegierungen nicht verwendet werden, wenn keine Vorrichtung zur mechanischen Drahtzuführung für das Additiv vorhanden ist. Stellen Sie sicher, dass Sie für dieses Design konfiguriert sind.

Überlappungen und Dämpfer werden als Zusatzstoff an den Draht geschweißt. Ein solcher Draht kann nicht verwendet werden, aber in diesem Fall sollte die Oberkante geschmolzen sein, um den Draht für das Additiv ersetzen zu können.

Zurück zum InhaltsverzeichnisAluminium-Schweißtechnik

Es ist ziemlich schwierig, einen Wechselstrombogen durch Berühren einer Wolframbasis aus Aluminium mit einer Elektrode zu zünden. Um den Lichtbogen zu zünden, müssen Sie am Anfang der Schweißnaht einen Kohlenstoffstab legen, an dem der Lichtbogen gezündet wird. Nachdem die Wolframelektrode erhitzt ist, kann der Lichtbogen leicht auf dem Hauptmetall angeregt werden. Den Bogen auf der Kohlenstange zu zünden, ist ziemlich einfach. Kohle weist eine geringe Wärmeleitfähigkeit auf und erwärmt daher bei einem Kurzschluss das Material und das Ende der Wolframelektrode schnell. Kohle und Wolfram können sich durch eine starke thermionische Emission aus ihrer Basis auszeichnen, wodurch ein stabiler Lichtbogen beim Entfernen der Wolframelektrode angeregt wird. Das erhitzte Ende der Wolframelektrode gibt einen starken Elektronenstrom ab, der das Abbrennen des Lichtbogens beim Übertragen des Lichtbogens auf das Metall unterstützt.

Aluminium zeichnet sich durch Fließfähigkeit aus, da es empfohlen wird, in der unteren Position zu schweißen.

Falls erforderlich, wird das Lichtbogenschweißen auf einer vertikalen Basis für eine Metalldicke von weniger als 5 mm von oben nach unten und für eine Werkstückdicke von mehr als 5 mm von unten nach oben durchgeführt.

In einigen Fällen können sich am Anfang der Naht Risse bilden. Um dies zu vermeiden, müssen Sie die Fuge im ersten Teil der Naht vorwärmen. Um dies zu erreichen, muss der Lichtbogen auf einer Länge von 35 bis 45 mm die Verbindung mehrmals erwärmen, während der Lichtbogen in einem Inertgas brennen muss. Danach erfolgt das Lichtbogenschweißen mit maximaler Geschwindigkeit.

Die Wahl des Schweißmodus hängt von der geometrischen Form und den Abmessungen der Teile ab. Mit Hilfe des Lichtbogenschweißens in einer Inertgasumgebung kann Aluminiumguss durchgeführt werden. Um das Auftreten von Rissen zu vermeiden, müssen die Gussteile vor dem Schweißen auf 400 ° C vorgewärmt werden. Das Schweißen wird unter Verwendung eines Metalls für das Additiv durchgeführt, dessen Zusammensetzung der Zusammensetzung des Metallgussteils entspricht. Orte, die geschweißt werden, müssen mechanisch vorgereinigt werden. Nach dem Brühen sollte das Gussteil in ein wärmeisoliertes Gehäuse gelegt und dann langsam abgekühlt werden.

Im Falle eines mechanisierten Aluminiumschweißprozesses müssen Sie eine bestimmte Drahtvorschubgeschwindigkeit für das Additiv einhalten. Wenn das Lichtbogenschweißen mit minimaler Geschwindigkeit durchgeführt wird, ist es wichtig, eine Überhitzung und Oxidation des Drahts für das Additiv zu verhindern.

Ein derartiger Draht kann auf beliebige Weise zugeführt werden, um einen gleichmäßigen Vorschub und dessen Änderung sicherzustellen. Mechanisiertes Argon-Lichtbogenschweißen wird an der Auskleidung durchgeführt. Die Verwendung eines Gasschutzes aus dem Inneren der Naht ergibt keine positiven Ergebnisse.

Das Argon-Lichtbogenschweißen von Aluminium ist ein komplexer Prozess, daher müssen Sie die Anschlusstechnik kennen.