Wie man kupfer mit kupfer kocht

Kupfer und seine Legierungen (Messing, Bronze usw.) werden in verschiedenen Industrien (insbesondere in der Elektrotechnik und bei der Herstellung von Rohren) als Konstruktionsmaterial eingesetzt.

Kupfer ist in der Industrie weit verbreitet, da es ein guter Wärme- und Stromleiter ist.

Kupfer leitet Elektrizität und Wärme gut, widersteht Korrosion perfekt, weist eine hohe Plastizität und Ästhetik auf. Wer oft mit Metallen arbeiten muss, sollte wissen, wie man Kupfer herstellt.

Merkmale des Kupferschweißens

Die Verarbeitung von Kupferprodukten hängt weitgehend von der Anwesenheit verschiedener Verunreinigungen (Blei, Schwefel usw.) in seiner Zusammensetzung ab. Je geringer der Prozentsatz solcher Verunreinigungen im Metall ist, desto besser schweißt er. Bei der Arbeit mit Kupfer müssen die folgenden Merkmale berücksichtigt werden:

Die Eigenschaften von Kupfer.

- Erhöhte Oxidationsfähigkeit. Bei der Wärmebehandlung dieses Metalls mit Sauerstoff in der Nähe der Schweißnaht treten Risse und Sprödzonen auf.

- Die Aufnahme von Gasen im geschmolzenen Zustand von Kupfer führt zur Bildung von schlechter Schweißnaht. Beispielsweise bildet Wasserstoff in Kombination mit Sauerstoff während der Kristallisation eines Metalls Wasserdampf, wodurch Risse und Poren in der Wärmebehandlungszone auftreten, wodurch die Zuverlässigkeit der Schweißnaht verringert wird.

- Hohe Wärmeleitfähigkeit Diese Eigenschaft von Kupfer führt dazu, dass das Schweißen unter Verwendung einer Hochleistungsheizquelle und mit einer hohen Konzentration an Wärmeenergie im Schweißbereich durchgeführt werden muss. Aufgrund des schnellen Wärmeverlusts nimmt die Qualität der Schweißnahtbildung ab und die Möglichkeit der Bildung von Durchhängen, Hinterschneidungen usw. steigt.

- Der große lineare Ausdehnungskoeffizient verursacht eine erhebliche Schrumpfung des Metalls während der Verfestigung, wodurch sich heiße Risse bilden können.

- Mit steigender Temperatur über 190 ° C sinkt die Festigkeit und Duktilität von Kupfer. Bei anderen Metallen tritt mit zunehmender Temperatur eine Abnahme der Festigkeit bei gleichzeitiger Erhöhung der Duktilität auf. Bei Temperaturen von 240 bis 540 ° C erreicht die Duktilität des Kupfers den niedrigsten Wert, wodurch sich auf seiner Oberfläche Risse bilden können.

- Aufgrund der hohen Fließfähigkeit ist es unmöglich, einseitig hochwertiges einseitiges Schweißen an Gewicht vorzunehmen. Dazu müssen Sie auf der Rückseite zusätzlich Dichtungen verwenden.

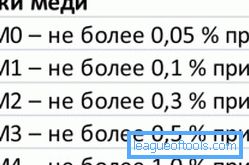

Der Einfluss von Verunreinigungen auf die Schweißbarkeit von Kupfer

Kupferqualitäten.

Verunreinigungen in Kupfer haben unterschiedliche Auswirkungen auf die Schweißbarkeit und die Leistungseigenschaften. Einige Substanzen können den Schweißprozess erleichtern und die Qualität der Schweißnaht verbessern, andere reduzieren. Für die Herstellung verschiedener Kupferprodukte sind die Kupferblechsorten M1, M2, M3 am beliebtesten, die in einer bestimmten Menge Schwefel, Blei, Sauerstoff usw. enthalten.

Die größten negativen Auswirkungen auf den Schweißprozess haben 02: Je größer es ist, desto schwieriger wird es, eine qualitativ hochwertige Schweißnaht zu erzielen. In den Kupferblechen erlaubten M2 und M3 die Konzentration O2 nicht mehr als 0,1%.

Eine geringe Bleikonzentration bei normaler Temperatur beeinträchtigt die Eigenschaften des Metalls nicht. Mit steigender Temperatur führt die Anwesenheit von Blei in derselben Menge zu einer roten Versprödung.

Wismut (Bi) löst sich praktisch nicht im festen Metall. Es bedeckt Kupferkörner mit einer spröden Schale, wodurch die Schweißnaht sowohl im heißen als auch im kalten Zustand brüchig wird. Daher sollte der Wismutgehalt nicht mehr als 0,003% betragen.

Die schädlichste Verunreinigung nach Sauerstoff ist Schwefel, da er ein Sulfid bildet, das an den Korngrenzen die Leistungseigenschaften von Kupfer erheblich verringert und zu einer Rotfärbung führt. Während der Wärmebehandlung von Kupfer mit einer hohen Schwefelkonzentration geht es in eine chemische Reaktion über, die zum Auftreten von Schwefelgas führt, das beim Abkühlen die Naht porös macht.

Phosphor gilt als eines der besten Desoxidationsmittel. Sein Gehalt im Kupferbarren verringert nicht nur die Festigkeitseigenschaften der Naht, sondern verbessert sie auch. Darüber hinaus sollte sein Gehalt 0,1% nicht überschreiten, da Kupfer sonst spröde wird. Dies sollte bei der Auswahl eines Füllmaterials berücksichtigt werden. Phosphor verringert auch die Fähigkeit von Kupfer, Gase zu absorbieren, und erhöht dessen Fließfähigkeit, wodurch die Geschwindigkeit der zu schweißenden Arbeit erhöht werden kann.

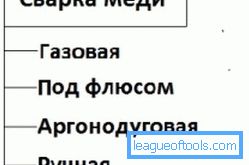

Zurück zum InhaltsverzeichnisDie wichtigsten Methoden zum Schweißen von Kupfer

Die wichtigsten Methoden zum Schweißen von Kupfer.

Kupfer kann auf verschiedene Arten geschweißt werden. Die bekanntesten sind:

- Gasschweißen;

- automatischer Fluss;

- Argonbogen;

- manuelles Schweißen

Unabhängig von der gewählten Methode müssen die zu schweißenden Oberflächen vor Beginn der Arbeit ordnungsgemäß vorbereitet werden. Vor dem Schweißen von Kupfer, Bronze, Messing und anderen Legierungen müssen die Schweißkanten und der Zusatzdraht von Schmutz und Oxidation zu einem metallischen Glanz gereinigt und anschließend entfettet werden. Kanten werden mit Bürsten für Metall oder Schleifpapier gebürstet. In diesem Fall wird die Verwendung von grobem Sandpapier nicht empfohlen.

Das Ätzen von Kanten und Draht kann in saurer Lösung erfolgen:

- Schwefelsäure - 100 cm3 auf 1 l Wasser;

- Stickstoff - 75 cm3 auf 1 l Wasser;

- Salz - 1 cm3 auf 1 l Wasser.

Nach dem Ätzvorgang werden die Rohlinge in Wasser und Lauge gewaschen und dann mit heißer Luft getrocknet. Wenn die Dicke des Werkstücks mehr als 1 cm beträgt, muss es zuerst mit einer Gasflamme, einem Lichtbogen oder einer anderen Methode erwärmt werden. Schweißverbindungen werden mit Reißnägeln verbunden. Der Abstand zwischen den verbundenen Elementen muss im gesamten Abschnitt gleich sein.

Zurück zum InhaltsverzeichnisGasschweißen von Kupferprodukten

Das Schema des Gasschweißens von Kupfer.

Mit Hilfe des Kupferschweißens durch Gasschweißen und abhängig von der Arbeitstechnologie erhalten Sie eine qualitativ hochwertige Schweißnaht mit guten Leistungseigenschaften. In diesem Fall beträgt die maximale Festigkeit der Verbindung etwa 22 kgf / mm2.

Aufgrund der Tatsache, dass Kupfer eine hohe Wärmeleitfähigkeit aufweist, muss für das Schweißen der folgende Gasdurchfluss verwendet werden:

- 150 l / h bei einer Dicke von nicht mehr als 10 mm;

- 200 l / h bei einer Dicke von mehr als 10 mm.

Um die Bildung von Kupferoxid zu reduzieren und das Produkt vor dem Auftreten von heißen Rissen zu schützen, sollte das Schweißen so schnell wie möglich und ohne Unterbrechungen erfolgen. Als Zusatz wird Draht aus elektrischem Kupfer oder Kupfer mit einem Siliziumgehalt (nicht mehr als 0,3%) und Phosphor (nicht mehr als 0,2%) verwendet. Der Durchmesser des Drahtes sollte etwa 0,6 Dicke der zu schweißenden Bleche betragen. Der maximal zulässige Durchmesser beträgt 8 mm.

Beim Schweißen muss die Wärme so verteilt werden, dass das Füllmaterial etwas früher schmilzt als das Werkstück.

Flussmittel werden verwendet, um das Metall zu desoxidieren und es von Schlacke zu reinigen, die in das Schweißbad eingeführt wird. Sie bearbeiten auch die Enden des Drahts und die Kanten der zu verschweißenden Platten auf beiden Seiten. Um die Körner des Schweißgutes zu schleifen und die Festigkeit der Naht nach Beendigung der Arbeit zu erhöhen, wird es geschmiedet. Wenn die Dicke des Werkstücks nicht mehr als 5 mm beträgt, erfolgt das Schmieden im kalten Zustand und bei einer Dicke von mehr als 5 mm - bei einer Temperatur von etwa 250 ° C. Nach dem Schmieden werden die Nähte bei einer Temperatur von 520 bis 540 ° C unter rascher Abkühlung mit Wasser geglüht.

Zurück zum InhaltsverzeichnisAutomatisches Unterpulverschweißen

Automatisches Unterpulverschweißen.

Dieses Schweißverfahren wird von einer herkömmlichen Schweißmaschine bei einem Gleichstrom mit umgekehrter Polarität durchgeführt. Wenn keramisches Flussmittel verwendet wird, können Sie mit Wechselstrom arbeiten. Um Kupfer mit einer Dicke von nicht mehr als 1 cm zu schweißen, können gewöhnliche Flussmittel verwendet werden. Wenn die Dicke mehr als 1 cm beträgt, sollten trockene Granulierungsflüssigkeiten verwendet werden.

In den meisten Fällen wird die gesamte Arbeit in einem Durchgang mit Kupferdraht ausgeführt. Wenn die Naht keine hohen thermophysikalischen Indikatoren aufweisen soll, wird zur Erhöhung der Festigkeit die Verbindung von Bronze und Kupfer mit Bronzeelektroden ausgeführt. Damit sich das geschmolzene Metall nicht ausbreitet und eine Naht auf der Rückseite des Werkstücks entsteht, werden Flusskissen und Graphitauskleidungen verwendet.

Das Schweißen von Messing erfolgt unter niedriger Spannung, da die Wahrscheinlichkeit der Zinkverdampfung mit abnehmender Lichtbogenkraft abnimmt. Das Bronzeschweißen erfolgt durch Gleichstrom mit umgekehrter Polarität. Die Höhe des Flussmittels ist begrenzt oder der Fluss großer Körnung ist begrenzt (bis zu 3 mm).

Zurück zum InhaltsverzeichnisArgon-Lichtbogenschweißen von Kupfer

Schematische Darstellung des Argon-Lichtbogenschweißens.

Das Argon-Lichtbogenschweißen wird häufig zur Herstellung von Kupferstrukturen mit unterschiedlicher Komplexität verwendet. Um eine zuverlässige Verbindung zu erhalten, wird hochwertiges Argon oder dessen Mischung mit Helium als Schutzgas verwendet. Im Alltag wird ein solches Schweißen mit Wolframelektroden durchgeführt. In der Rolle des Zusatzstoffes wird meist Draht, Stumpf gelegt.

Das Argon-Lichtbogenschweißen mit einer Wolframelektrode wird bei einem konstanten Strom mit umgekehrter Polarität durchgeführt. Die Elektrode muss im Fugenhohlraum streng ausgerichtet sein. Wenn das Werkstück eine Dicke von mehr als 5 mm hat, wird es auf 320 bis 420 ° C vorgewärmt. Kupfer-Verdünner kann ohne Vorwärmen gegart werden. Einige Arten des Argon-Lichtbogenschweißens sind in der Tabelle aufgeführt.

| Die Dicke des Werkstücks, mm | Elektrodendurchmesser, mm | Schweißstrom, A | Lichtbogenspannung, V | Gasverbrauch, l / min |

| 1,0 | 0,8-1,2 | 80-110 | 18-20 | 7-9 |

| 2-3 | 0,8-1,6 | 140-210 | 19-23 | 8-10 |

| 5-6 | 1,0-1,6 | 250-320 | 23-26 | 10-12 |

| 8,0 | 2,0-3,0 | 350-550 | 32-37 | 14-18 |

Manuelles Schweißen von Kupferprodukten

Manuelles Schweißschema.

Dieser Vorgang wird mit einem Gleichstrom mit umgekehrter Polarität durchgeführt. Rohlinge mit einer Dicke von nicht mehr als 4 mm können ohne Schneiden bis zu 1 cm geschweißt werden - bei einseitigem Schneiden. Bei größeren Dicken empfehlen Experten die Verwendung eines X-förmigen Schneidens.

Für das Schweißen von Bronze und Messing werden Elektroden der Typen MM3-2, Central Bank-1, MN-4 usw. verwendet, wobei Elektroden mit einer Beschichtung "Komsomolets-100" sehr beliebt sind. Die Wärmeleitfähigkeit der Schweißnaht beim Schweißen mit beschichteten Elektroden wird erheblich reduziert. Bei Verwendung eines solchen Drahtes dringt ein Teil der Legierungskomponenten in die Naht ein, wodurch die elektrische Leitfähigkeit um ein Vielfaches verringert wird.

Das manuelle Lichtbogenschweißen von Messing wird sehr selten eingesetzt. Dies ist auf die intensive Verdampfung im Zinkprozess zurückzuführen. Beim Schweißen von Messingbarren vorgewärmt. Das Schweißen von Bronze mit beschichteten Elektroden wird mit Gleichstrom mit umgekehrter Polarität mit oder ohne Erwärmung durchgeführt. Es verwendet Ströme von 160 bis 280 A.