Selbstgemachtes widerstandsschweißen

Durch das Widerstandsschweißen können Sie viele Probleme beim Verbinden verschiedener Metallteile lösen. In der Entwicklung und Herstellung von Schweißmaschinen in der Wohnung wurde bereits viel Erfahrung gesammelt. Sie basieren auf der Verwendung gemeinsamer Teile.

Kontaktschweißmaschine, von Hand gefertigt, erledigt kleinere Reparaturen vollständig.

Das Schweißen von Metallen für den Hausgebrauch führt in der Regel nicht zu einer hohen Produktivität des Prozesses und der Verbindung von großformatigen Produkten. Dies macht es viel einfacher, handgefertigte Geräte herzustellen. Eine hausgemachte Maschine entspricht nicht den Anforderungen des industriellen Einsatzes, hausgemachte Produkte sind jedoch einfach und für den Haushalt zugänglich.

Allgemeine Grundsätze und Bestimmungen

Der Prozess des Widerstandspunktschweißens.

Beim Widerstandsschweißen werden geschmolzene Metalle unter Druckbelastung kombiniert. Das Schmelzen von Metallen wird durch kurzzeitige Übertragung von elektrischem Strom durch die Kontaktfläche der beiden Rohlinge erreicht. In der Kontaktzone von Metallen entsteht ein elektrischer Lichtbogen, der die Größe des Schweißbereichs gewährleistet. Die Leistung eines solchen Lichtbogens hängt von der Stärke des angelegten Stroms, der Zeit seiner Einwirkung und der Druckkraft ab, die die Länge des Lichtbogens weitgehend bestimmt. Die Größe des Lichtbogenaufprallbereichs hängt von der Größe der Elektroden ab.

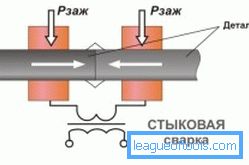

Es gibt drei Hauptarten des Widerstandsschweißens im eigenen Haus: Punkt-, Naht- und Stumpfschweißen. Punktschweißen war am häufigsten. Bei einem derartigen Schweißen wird die Mindestgröße der Schweißzone durch die Verwendung geeigneter Elektroden sichergestellt. Das Stumpfschweißen beruht auf dem Kontakt der Enden der Teile, während diese selbst als Elektroden dienen.

Zurück zum InhaltsverzeichnisSchweißmaschinen-Design

Die Konstruktion der Vorrichtung zum Widerstandsschweißen.

Das selbstgemachte Schweißen wird an Punkt- oder Stumpfschweißmaschinen durchgeführt, die von Hand montiert werden. Es gibt allgemeine Regeln für das Design solcher Geräte. Je nach Verwendungszweck können sie tragbar oder stationär sein. In Schweißmaschinen werden die Hauptparameter eingestellt: Stromstärke, Dauer des Schweißimpulses, Typ und Abmessungen der Elektrode. Geräte sollten einfach herzustellen und zu bedienen sein.

Die Vorrichtung zum Widerstandsschweißen besteht aus zwei Hauptblöcken: einer Schweißstromquelle und einem Kontaktblock. Die Schweißstromquelle muss dafür sorgen, dass ein Schweißimpuls in die Schweißzone gelangt - ein Strom, der für kurze Zeit ausreichend stark ist. Im Kontaktblock befindet sich eine direkt verschweißte Zone. Folglich sollte der Kontakt von Metallen, das Anlegen eines elektrischen Impulses an sie durch die Elektroden, die Erzeugung einer Druckbelastung des Kontaktbereichs von Metallen in dieser Zone sichergestellt und aufgezeichnet werden.

Zurück zum InhaltsverzeichnisStromquelle Design

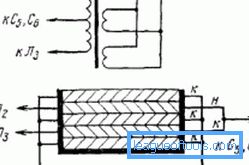

Abbildung 1. Diagramm eines Transformators für eine Schweißmaschine.

Beim hausgemachten Kontaktschweißen wird in der Regel eine elektrische Schaltung verwendet, die auf Kondensatoren basiert. Der Schweißstromimpuls in solchen Quellen wird bereitgestellt, wenn der Kondensator entladen wird. Eines der möglichen Schemata ist in 1 gezeigt.

Der Schweißstromimpuls wird in der Sekundärwicklung des Transformators Tr3 gebildet. Die Primärwicklung des Transformators ist mit Kondensatoren C8-C9 verbunden, die die gewünschte Entladung bereitstellen. Die Kondensatoren werden durch die Thyristoren T1 und T2 gesteuert. Der Kondensator wird am Hilfsstromkreis vom Eingangsstromwandler aufgeladen. Die Schaltung sorgt für die Gleichrichtung der Stromdioden D6-D7.

Eine solche Kondensatorquelle arbeitet in der folgenden Reihenfolge. Wenn der Hauptstromkreis getrennt ist, werden die Kondensatoren C8-C9 aus dem Strom des Transformatorschaltkreises aufgeladen. Wenn das System gestartet wird, werden sie im Steuermodus der Thyristoren T1-T2 zur Sekundärwicklung des Ausgangstransformators Tr3 entladen. Die Impulsdauer wird durch die Schaltung Ru1-Ru2, R34 und C10 gesteuert. Wenn Sie die Schaltung ausschalten, wird der Vorgang wiederholt.

Typen und Nominalwerte der Details des Schemas sind in 1 dargestellt. Empfohlene Parameter des Transformatorstroms (220/220 V): Die Primärwicklung und beide Sekundärwicklungen bestehen aus dem PEV-2-Draht mit einem Durchmesser von 0,5 mm, die Anzahl der Windungen beträgt 90.

Zurück zum InhaltsverzeichnisSelbst gemachter Ausgangsübertrager

Verdrahtung des Ausgangstransformators.

Der Ausgangstransformator bestimmt die Stärke des Schweißstroms und ist ein sehr wichtiges Element des Netzteildesigns. Um die erforderlichen Schweißparameter sicherzustellen, ist es ratsam, diese selbst vorzunehmen. Zuerst müssen Sie den Transformatorkern aufnehmen. Es kann von jedem alten Netzteil verwendet werden. Die Hauptsache ist, dass der Kern aus Stahlplatten hergestellt sein sollte und der Gesamtquerschnitt eines Gestells etwa 65 Quadratmeter betragen sollte. Stahlplatten passen fest zusammen und werden mit Schrauben mit einem Durchmesser von 8 mm verschraubt. Um die seitliche Festigkeit des Kerns zu erhöhen, empfiehlt es sich, das U-Profil oder den Winkel zu verstärken.

Die Primärwicklung ist mit einem PEV- oder PETV-Draht mit einem Durchmesser von 2,9 mm gewickelt. Die Anzahl der Windungen beträgt 20. Der Kern ist mit Transformator- oder Kabelpapier umwickelt. Dann werden Drahtwicklungen mit Spannung aufgewickelt. Sie sollten eine gleichmäßige Anordnung der Spulen entlang der Länge des Rack-Kerns anstreben. Die Wicklungsenden sind im oberen Teil des Kerns dargestellt und in der Klemmleiste befestigt. Eine Papierwicklung wird über den Draht gelegt und mit Klebeband gesichert.

Die Sekundärwicklung ist auf der zweiten Zahnstange des Kerns aufgewickelt. Die Wicklung besteht aus einem selbstgebauten Flachreifen aus 15-16 Kupferschienen. Der Gesamtquerschnitt des Reifens beträgt etwa 200 Quadratmeter. mm Die Anzahl der Windungen ist 2. Vor dem Aufbringen auf den Kern wird der Reifen mit einem Fluorkunststoffband oder einem Gewebeisolierband umwickelt. Unter der Wicklung und auf der Oberseite der Wicklung liegt das Papier ähnlich wie die Primärwicklung. Die Enden der Wicklung werden im oberen Teil des Kerns angezeigt. Sie bohren ein Loch zum Verschrauben des Kabels und gehen zum Kontaktblock der Schweißmaschine.

Ein solcher Transformator hat die folgenden Eigenschaften: Leistung 3000 W; Die Primärspannung beträgt 220 V, die Sekundärspannung beträgt 15 V. Der Schweißstrom beträgt bis zu 200 A.

Zurück zum Inhaltsverzeichnis

Stromquellenbaugruppe

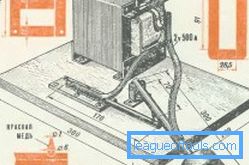

Das Design der aktuellen Quelle.

Es wird empfohlen, die Schweißstromquelle in einem Schrank zusammenzubauen. Die ungefähre Größe eines solchen Metallschranks beträgt 50 x 80 x 40 cm. Besser ist es, den Boden mit Ecken zu verstärken und einen Ausgangstransformator darauf zu installieren. Der Stromkreis (Plateau) ist auf einer Textolitplatte montiert, die an der Seite im Schrank vertikal befestigt ist. Das Gehäuse bietet Kontaktpads für den elektrischen Anschluss sowie eine Erdungsschraube. Alle Kabel innerhalb des Schranks werden in Bündeln gesammelt und sorgfältig entlang der Wand verlegt. In der Rückwand werden Löcher gebohrt, um das elektrische Netzwerk einzugeben und das Schweißkabel und das Kabel (Draht) zum Startknopf zu entfernen.

Zurück zum InhaltsverzeichnisKontaktblockdesign

Je nach Art des Widerstandsschweißens können mehrere Ausführungen des Kontaktblocks empfohlen werden. Die einfachste Ausführung ist für das Stumpfschweißen vorgesehen. In diesem Fall sind die Enden der Sekundärwicklung direkt mit den geschweißten Rohlingen verbunden. Ein Ende der Transformatorwicklung ist mit einem Rohling und das andere Ende mit dem anderen Rohling verbunden.

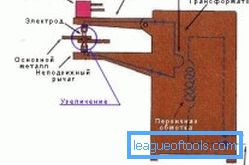

Beim Punktschweißen wird ein Kontaktblock mit Elektroden verwendet. Ausführungen können mit einer oder zwei Stabelektroden verwendet werden. Im Falle der Verwendung einer Elektrode wird der Schweißstrom einem der Rohlinge zugeführt, und das zweite Ende der Sekundärwicklung des Ausgangstransformators ist mit der Elektrode verbunden.

Zurück zum InhaltsverzeichnisDie Verwendung eines Pistolen-Elektrodenhalters wird empfohlen.

Die Herstellung des Kontaktblocktyps

Stumpfschweißprozess.

Der Kontaktblock zum Stumpfschweißen enthält eine stationäre Befestigung eines der geschweißten Rohlinge und eine bewegliche Klammer für den zweiten Rohling. Der Block wird auf Basis einer Leiterplatte mit einer Dicke von mindestens 10 mm montiert. Feste Schelle aus zwei Stahlteilen. Das untere Gehäuse ist ein rechteckiger Block mit 100 x 50 x 30 mm. Im oberen Teil ist ein Ausschnitt von 50 x 20 mm angebracht, um die untere Matrize zu installieren, und zwei Gewindelöcher werden gebohrt, um die Clipabdeckung zu sichern. An der Unterseite des Gehäuses sind zwei Gewindelöcher zur Befestigung an der Basis gebohrt.

Die Klammerabdeckung besteht aus Stahlband mit einer Mindeststärke von 5 mm. Der Streifen wird mit gebogenen Ohren am U-förmigen Profil befestigt, um ihn am Körper des Clips zu befestigen. Das U-förmige Profil hat Abmessungen, die der Größe des Ausschnitts im Gehäuse entsprechen, und ist für die Montage der oberen Platte vorgesehen. Löcher werden in die Ohren gebohrt. Die Matrizen dienen zum Spannen des zu schweißenden Werkstücks und bestehen aus Stahlstab der Größe 50x20x30 mm. Auf den gegenüberliegenden Seiten der Matrizen werden entsprechend der Größe des beabsichtigten Rohlings mehrere (3-5 Stück) Nuten parallel zueinander hergestellt. Zur Befestigung wird das Werkstück zwischen den Gesenken, die in den Körper eingesetzt werden, und dem Deckel eingebaut und mit Schrauben festgeklemmt.

Die bewegliche Klammer wird wie eine feste Klammer hergestellt, aber im unteren Teil des Körpers ist eine Längsnut zum Einbau in die Führungsschienen angebracht. Die Läufer selbst in Form eines U-förmigen Profils sind an der Basis des Blocks befestigt. Die Verschiebung der Klammer selbst erfolgt durch eine Einstellschraube mit einem Durchmesser von 10-15 mm und einer Länge von bis zu 10 cm.Die Clip-Verschiebeeinheit besteht aus einem Stahlband mit einer Mindeststärke von 5 mm. Der Streifen neigt sich im rechten Winkel. An der Unterseite sind zwei Gewindebohrungen zur Befestigung an der Basis des Blocks gebohrt. An der Seitenfläche wird ein Gewindeloch gebohrt, um die Einstellschraube zu installieren. Dieses Loch wird in der Mitte des Streifens in einer Höhe von 20 bis 25 mm vom Boden aus gebohrt. Die Bewegung der Klammer entlang der Führungen wird aufgrund der Bewegung der Einstellschraube ausgeführt.

Zurück zum InhaltsverzeichnisDie Herstellung der Elektrodeneinheit

Das Schema der Elektrodeneinheit für das Kontaktschweißen: a - Stoß; b - gepunktet; in - Naht; 1 - geschweißtes Produkt; 2 - Elektroden; 3-Transformator

Bei Verwendung eines Kontaktblocks mit einer einzelnen Elektrode wird ein Pistolenblock empfohlen. In diesem Fall ist die Klemmelektrode in einem selbstgebauten Halter befestigt. Ein solcher Halter wird wie folgt hergestellt. Zwei Textolitplatten mit einer Dicke von etwa 10 bis 15 mm werden in Form einer 20 bis 25 cm langen Pistole ausgeschnitten, der Laufabschnitt ist 40 bis 45 mm breit, der Griff ist etwa 55 mm breit und der Griff ist etwa 100 mm lang. Auf der inneren Oberfläche der Platten in der Mitte des Zylinders wird eine kreisförmige Längsrille mit einem Radius von 5–8 mm für die Elektrode hergestellt. Die Länge der Nut beträgt ausgehend vom Schnitt des Fasses 50 bis 60 mm. In einem Abstand von 35 bis 40 mm vom Rumpfausschnitt wird eine Nut zum Einsetzen einer Mutter hergestellt, in die die Elektrode gedreht wird. Im kurkov-Teil werden zwei Löcher zum Befestigen des Startknopfes gebohrt und eine entsprechende Nut in der Leiterplatte zum Installieren des Knopfkörpers hergestellt. Um die Platten miteinander zu verbinden, werden sie in Löcher gebohrt: vier - im Griff, jeweils zwei - im Empfänger und im hinteren Teil der Pistole. Der Griff ist zur Aufnahme des Schweißkabels gerillt.

Die Elektrode besteht aus Kupferstab mit einem Durchmesser von 8-10 mm. Das Ende der Stange ist an einem Kegel angeschliffen. Elektrodenlänge ca. 50 mm. Im Schwanzteil geschnitzt.

Die Montage ist wie folgt. Eine Befestigungsmutter wird auf die Elektrode geschraubt. Die Kabelseele ist an das Ende der Elektrode gelötet. Die Elektrode ist so in die Nut der Platte eingebaut, dass sie etwa 20 mm aus dem Halter herausragt, und die Mutter dringt in die Nut ein. Der Draht wird in die Nut gelegt. Die Starttaste ist fest eingestellt. Platten des Halters werden kombiniert und mit Schrauben befestigt.

Zurück zum InhaltsverzeichnisGeneralversammlung der Struktur

Die Stromversorgung erfolgt aus dem Netz. Schließen Sie das Schweißkabel an, das die Stromquelle und den Kontaktblock verbindet. Die Clips der freien Enden des Kabels am Werkstück werden mit "Krokodilen" beispielsweise aus einer Autobatterie ausgeführt.

Die Werkzeuge, die benötigt wurden, um eine hausgemachte Schweißmaschine herzustellen:

- Bulgarisch;

- Schweißvorrichtung;

- Lötkolben;

- elektrische Bohrmaschine;

- Bügelsäge;

- Frezer;

- Laster;

- eine Datei;

- Meißel;

- Hammer;

- Zangen;

- Schraubendreher;

- ein Messer;

- eine Reihe von Gewindebohrern und Matrizen;

- Schere;

- Messschieber

Widerstandsschweißen mit den eigenen Händen ist erschwinglich und machbar. Ein solches Schweißen erweitert die Fähigkeiten des Heimmeisters erheblich.