Wie man metall durch elektrisches schweißen kocht

Das Schweißen von Metallen ist einer der wichtigsten Vorgänge bei der Herstellung und dem Betrieb von Metallstrukturen. Die Herstellung von komplexen Metallteilen, gemusterten Produkten und Produkten aus hochlegierten Stählen ist eine Menge von Fachleuten, die das Metall richtig schweißen können. Elektroschweißen ist schließlich die häufigste Art, die viele Vorteile bietet.

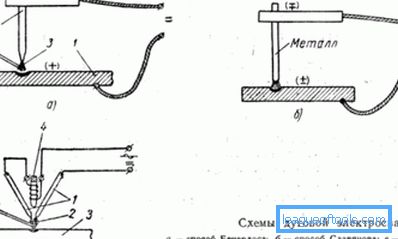

Schemas für das Lichtbogenschweißen.

Im Leben ist es oft notwendig, einfache Metallteile zu verbinden oder zu reparieren - Rohre, Profile, Bänder, einfache Strukturen. Jeder, der mit dem elektrischen Schweißen von Metall vertraut ist, kann alle Arbeiten selbstständig erledigen.

Die Grundlagen des Elektroschweißens

Das elektrische Schweißen basiert auf dem Zusammenfügen von Metallteilen, indem die Kanten von nebeneinander liegenden Teilen geschmolzen werden und dieser Bereich mit geschmolzenem Metall gefüllt wird. Schmelzen des durch einen Lichtbogen erzeugten Metalls. Der Lichtbogen zwischen der Elektrode und der Oberfläche des Werkstücks wird durch Anlegen eines konstanten Stroms hoher Leistung erzeugt.

Schema Punktschweißen.

Das Set des Schweißgeräts umfasst einen Wechselrichter, Transformator, Kabel und Halter. Der Wechselrichter ist für die Umwandlung von Wechselstrom in Gleichstrom ausgelegt. Mit Hilfe eines Transformators wird die erforderliche Stärke des Schweißstroms bereitgestellt. Der Strom wird abhängig von der Dicke des zu schweißenden Werkstücks, der Art des Metalls und der Art der Elektrode reguliert und liegt zwischen 30 und 400 A.

Die Elektrode ist ein Metalldraht (der üblichste Durchmesser beträgt 3 bis 5 mm) und ist mit einer speziellen Beschichtung versehen. Ihre Länge beträgt normalerweise 250 bis 500 mm. Die Beschichtung beim Schweißen spielt die Rolle einer inerten Umgebung. Die Zusammensetzung der Beschichtung umfasst üblicherweise eine Mischung aus Metallen (Nickel, Mangan, Eisen) und Mineralien (Aluminiumoxid, Magnesiumoxid, Kalkstein).

Zurück zum InhaltsverzeichnisElektroschweißprozess

Zum Schweißen erforderliche Geräte und Werkzeuge:

- Schweißvorrichtung;

- Satz von Elektroden;

- Hammer;

- Meißel;

- Schutzschild;

- Metallbürste;

- eine Datei;

- Schmirgelpapier;

- Bulgarisch;

- Bremssattel;

- Muster und Sonden.

Die Reihenfolge des elektrischen Schweißens wird wie folgt entwickelt. Ein positiver Pol (Anode) ist durch den Halter mit der Elektrode verbunden, und es wird ein konstanter elektrischer Strom angelegt. In der Lücke zwischen der Elektrode und der Oberfläche des Werkstücks bildet sich ein elektrischer Lichtbogen, der das gesamte in seine Wirkungszone fallende Metall zum Schmelzen bringt.

Das Schema der Schweißmaschine für das Elektroschweißen.

Gleichzeitig wird das Basismetall der Elektrode geschmolzen. Dieses Metall in Form von Tröpfchen füllt den Raum zwischen den geschmolzenen Kanten des Werkstücks im Schweißbad - dadurch wird eine Schweißnaht gebildet. Unter dem Einfluss hoher Temperatur entsteht eine Gaswolke aus der Verdampfung der Beschichtung. Diese Wolke schützt aufgrund ihrer chemischen Inertheit die Metallschmelze vor der Wechselwirkung mit Luft. Auf der Schweißnaht bildet sich die Schlacke aus den Zersetzungsprodukten der Beschichtung, die eine zusätzliche Schutzschicht gegen Oxidation bildet. Die Schweißnaht kühlt sich allmählich ab und das Metall darin kristallisiert. So ist der Anschluss der Vorbereitungen gegeben.

Zurück zum InhaltsverzeichnisVorbereitungsphase

Der erste Schritt ist die Auswahl der Elektrode und die Einstellung des Schweißstroms. In der Regel werden Elektroden mit einem Durchmesser von 3,2 oder 4 mm verwendet. Dann muss die Dicke des Werkstücks mit einem Bremssattel gemessen werden, um die Stromstärke einzustellen. Die Elektrode mit einem Durchmesser von 3,2 mm kann mit einer Werkstückdicke von bis zu 3 mm verwendet werden. Die Stromstärke ist auf 90 A eingestellt. Verwenden Sie eine Elektrode mit einem Durchmesser von 4 mm für Knüppel mit einer Dicke von bis zu 4 mm; Gleichzeitig beträgt der Strom bei einer Werkstückdicke von bis zu 3 mm 100 A und bei einer Dicke von 3 bis 4 mm 120 A.

Vor dem Schweißen muss der Schweißbereich vorbereitet werden. Hierzu wird das Werkstück von Schmutz und äußeren Beschichtungen (Farbe, Grundierung usw.) befreit. Der Ort der direkten Arbeit ist erforderlich, um die Schleifmaschine, das Schleifpapier oder die Feile vom Grundmetall zu reinigen. Das Werkstück ist fixiert.

Zurück zum InhaltsverzeichnisBogenbildung

Die wichtigsten Arten von Bewegungsbahnen von Quervibrationen beim Lichtbogenschweißen.

Der Schweißprozess beginnt mit der Bildung eines Lichtbogens zwischen der Elektrode und der Oberfläche des Werkstücks. Zu diesem Zweck ist der Halter in einem Winkel von 60 ° zur Oberfläche des Werkstücks angeordnet und wird leicht an ihm gehalten, bis Funken auftreten. Wenn die Elektrode anhaftet, wird sie durch leichtes Kippen von einer Seite zur anderen gelöst. Nach dem Auftreten von Funken steigt die Elektrode bis zu einer Höhe von 5 mm über die Oberfläche.

Ein Lichtbogen sollte zwischen der Elektrode und der Oberfläche des Werkstücks gebildet werden. Die minimale Bogenlänge beträgt 3 mm, es wird jedoch empfohlen, eine optimale Bogenlänge von 5 mm sicherzustellen. Wenn sich kein stabiler Lichtbogen bildet, erhöhen Sie die Stärke des Schweißstroms. Der Lichtbogen muss beim Schweißen mit einer bestimmten Größe erhalten bleiben. Eine Vergrößerung der Lichtbogenlänge ist nicht zulässig, da sich in dem vergrößerten Spalt Oxidationsprozesse oder Nitrierungsreaktionen entwickeln können, Metalltröpfchen aus Metall spritzen und Porosität in der Schweißnaht auftritt. Während des Schweißvorgangs nimmt die Länge der Elektrode ab, es ist jedoch notwendig, die Länge des Lichtbogens unverändert zu lassen, um den Rest glatt an die Oberfläche zu bringen.

Zurück zum InhaltsverzeichnisSchweißnahtbildung

Der gebogene Bogen wird auf den Anfang der Arbeitsstelle gerichtet und schmilzt das Metall. Die Schweißnaht entsteht durch eine sanfte langsame Längsbewegung der Elektrode entlang der Schweißlinie. Die Nähte können durch ihre Bewegungsform in verschiedene Arten unterteilt werden.

Arten von Schweißnähten

- Die einfachste ist eine Fadennaht, die nur in Längsrichtung der Bewegung erhalten wird. Die Breite einer solchen Naht beträgt 2-3 mm. Diese Naht hat eine geringe Qualität und kann nur in unkritischen Details verwendet werden.

- Besser, aber nicht garantiert, ist die Naht, die durch die Bewegung der Elektrode in zwei Richtungen (längs und quer) gebildet wird. Die Breite einer solchen Naht beträgt bis zu 15 mm. Die Projektion der Bewegung der Elektrode ist ein Zickzack oder Sinus. In diesem Fall wird die Elektrode entlang der Schweißlinie langsam vorwärts bewegt und gleichzeitig um eine Breite von 10-15 mm quer zu Seite bewegt.

- Eine zuverlässige Schweißnaht entsteht, wenn sich die Elektrode in drei Richtungen bewegt. Die Längs- und Querbewegung wird beibehalten, wenn jedoch die Extrempositionen auf beiden Seiten der Schweißlinie erreicht werden, wird die Elektrode um 10 bis 20 mm zurückversetzt. Dadurch wird eine hin- und hergehende Bewegung sichergestellt, mit der Sie die Naht erneut bearbeiten können. Schritt zur nächsten Schicht beträgt 30-50 mm. In der Projektion ist eine solche Bewegung in drei Richtungen eine spiralförmige Linie oder ein Ornament.

Beim Ausbilden einer Schweißnaht wird die Elektrode in einem Winkel von 75 bis 80 ° zur Oberfläche des Werkstücks in Richtung der Schweißlinie und streng in einem Winkel von 90 ° in die Richtung von der Schweißlinie weg geführt.

Zurück zum InhaltsverzeichnisWie schweißen Sie nach dem Stoppen?

Beim Schweißen ist es aus anderen Gründen erforderlich, die Elektrode zu wechseln oder das Schweißen zu stoppen. Beim Anhalten bildet sich eine Vertiefung, Krater genannt. Wiederaufnahme der Arbeit sollte in der folgenden Reihenfolge erfolgen:

Diagramm der Auswirkung des Neigungswinkels auf die Schweißnaht.

- In einem Abstand von 12 mm vom Kraterbogen zündet.

- Der Bogen bewegt sich langsam zum Krater.

- Der Ort des Kraters wird durch oszillierende Bewegungen der Elektrode gründlich gekocht.

- Dann geht der Schweißprozess wie gewohnt weiter.

Das Schweißen erfolgt in der Regel in mehreren Schichten. Bei einer Blechdicke von bis zu 6 mm sind 2 Schichten ausreichend, bei 6-12 mm Dicke - 3 Schichten, bei einer Dicke von mehr als 12 mm - 4 Schichten. Die Bewegungsrichtung der Elektrode in den Schichten variiert.

Zurück zum InhaltsverzeichnisNach dem Ende des Schweißens wird die Naht bearbeitet, der Überschuss wird mit einem Meißel abgeschlagen oder mit einer Mühle und einer Feile bearbeitet.

Sicherheitstechnik

Es ist zu beachten, dass das Schweißen ein gefährlicher Prozess ist, weshalb die Verwendung von Schutzausrüstung erforderlich ist. Ein Schild mit einem Schutzglas ist erforderlich, um die Augen vor hellen Blitzen des Bogens und des Gesichts vor geschmolzenen Spritzern zu schützen. Die Kleidung muss dicht sein und schmelzenfest sein. Die Hände sollten enge Schutzhandschuhe sein. Es ist notwendig, das Vorhandensein elektrisch leitfähiger Teile zu berücksichtigen, die zuverlässig isoliert werden müssen. Es ist verboten, in der Nähe von brennbaren Materialien zu arbeiten.

Elektroschweißen ist eine der häufigsten und effektivsten Arten des Schweißens. Das Schweißen von Metall in einfachen Ausführungen steht unter der Macht einer jeden Person.