Wie wird kupfer geschweißt?

Kupfer bezieht sich auf Nichteisenmetalle, die im Maschinen- und Anlagenbau eine gewisse Verteilung haben. Es hat eine gute elektrische und thermische Leitfähigkeit, Korrosionsbeständigkeit und ist perfekt für die Bearbeitung geeignet. Es ist zu beachten, dass das Schweißen von Kupfer aufgrund der physikalisch-chemischen Eigenschaften dieses Metalls seine eigenen Eigenschaften hat.

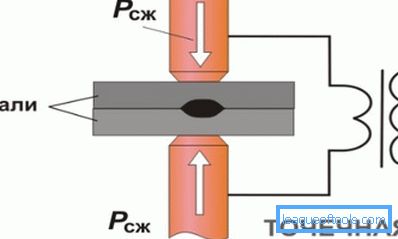

Das Design von Transformatoren zum Punktschweißen von Kupfer.

Abhängig von der chemischen Zusammensetzung und dem Verwendungszweck. Kupfer nach GOST 859-78 produzierte fünf Namen:

- Kathode (enthält eine kleine Menge an Verunreinigungen im Bereich von 0,003-0,1%);

- sauerstofffrei (Sauerstoffgehalt nicht mehr als 0,003%);

- kathodisch umgeschmolzen (Verunreinigungsgehalt im Bereich von 0,01 bis 0,5%);

- desoxidiert (Verunreinigungsgehalt im Bereich von 0,01–0,5%);

- Feuerfeinung (Verunreinigungsgehalt im Bereich von 0,01–0,5%).

Kathodenkupfer wird zur Herstellung von leitfähigen Teilen, Kathoden und Drähten verwendet, andere Namen von Kupfer werden zur Herstellung von Kupferblöcken und Halbzeugen verwendet.

Eigenschaften des Schweißens von Kupferwerkstoffen

Die Technologie des Schweißens von Kupfer hat wie jedes andere NE-Metall aufgrund seiner chemischen und physikalischen Eigenschaften seine eigenen Besonderheiten. Beispielsweise wird der Vorgang des Kombinierens dieses Materials durch die hohe Oxidationsfähigkeit von Kupfer im erwärmten oder geschmolzenen Zustand und durch seine hohe Fließfähigkeit und Wärmeleitfähigkeit erheblich behindert.

Es ist zu beachten, dass verschiedene Verunreinigungen, die in der Zusammensetzung von Kupfer verschiedener Güteklassen (Sauerstoff, Antimon, Wismut, Arsen, Schwefel, Phosphor) enthalten sind, einen gewissen Einfluss auf den Schweißprozess haben. Besonders negativ auf den Schweißprozess wirkt sich Wismut aus.

Während des Erhitzens und Schmelzens oxidiert Kupfer, um ein einwertiges Oxid Cu 2 O zu bilden, das in Wechselwirkung mit in dem Metall gelöstem Wasserstoff das Auftreten von Rissen im Material, d.h. auf die sogenannte "Wasserstoffkrankheit".

Kupferschweißmodi.

Es ist zu beachten, dass kathodisches Elektrolytkupfer am besten mit einem Anteil an Verunreinigungen von bis zu 0,05% verschweißt wird.

Es gibt verschiedene Möglichkeiten, Kupferelemente zu verbinden. Verwenden Sie dazu die folgenden Schweißarten: Gas, Schutzgas (Stickstoff oder Argon), elektrische Hand- und Automatik. Es ist zu beachten, dass alle Schweißarbeiten in einem Raum durchgeführt werden sollten, in dem Gebläseluft- und Abluftventilation vorhanden sind. Es ist erforderlich, einen Overall, Sicherheitsschuhe und persönliche Schutzausrüstung zu tragen: Lederhandschuhe, ein Schild. Schweißgeräte müssen in gutem Zustand sein.

Zurück zum InhaltsverzeichnisLichtbogenschweißen

Bei dieser Technologie erfordert das Kupferschweißen die folgenden Geräte und Materialien:

- Elektroden, Flussmittel und Füllmaterial des geeigneten Typs;

- DC-Schweißgenerator

Die Technologie des Lichtbogenhandschweißens von Kupfermaterialien wird mit Graphit- (Kohlenstoff-) oder Metallelektroden durchgeführt. Für inländische Produkte wie ZT, Messing der Marke L90, Kupferdraht der Marken M1, M3, M2, Bronzedraht Br, KMts3-1 (Silizium-Mangan), Bronzestäbe der Marke Br, 0F4-0.25 (Zinnphosphor) werden als Stäbe verwendet.

Schema des Lichtbogenschweißens.

Die Elektrodenstäbe sind mit speziellen chemischen Zusammensetzungen (Beschichtungen) gemäß Referenzliteratur beschichtet. Die Dicke der Elektrodenbeschichtung sollte abhängig von der Art der Elektrode gemäß der Referenzliteratur ausgewählt werden. Nach dem Aufbringen der Beschichtung müssen die Elektroden 3-4 Stunden in Luft bei einer Temperatur von + 20 ° C bis + 30 ° C getrocknet und dann 90-120 Minuten bei einer Temperatur von + 250 ° C bis + 300 ° C calciniert werden.

Das Lichtbogenhandschweißen von Kupferwerkstoffen mittels einer Metallelektrode wird mit einem konstanten Strom (umgekehrter Polarität) gemäß den folgenden Parametern durchgeführt (I ist die Stromstärke, A, d ist der Elektrodenquerschnitt, mm, S ist die Blechdicke, mm):

- S = 2, d = 3, I von 120 bis 150;

- S = 3, d = 3-4, I von 160 bis 210;

- S = 4, d = 4, I von 240 bis 280;

- S = 5, d = 5, I von 300 bis 350;

- S = 6, d = 5-6, I von 330 bis 380.

Bei der Kupferverbindung unter Verwendung graphitierter Elektroden werden Stäbe mit ähnlichen Markierungen wie Metallelektroden als Additive verwendet. Um das Lichtbogenschweißen von Kupferteilen und -strukturen zu optimieren, wird ein geeignetes Flussmittel mit einer Graphitelektrode verwendet, die zu Beginn der Arbeit der Nut hinzugefügt oder mit Füllmaterial beschichtet wird. Die chemische Zusammensetzung des Flussmittels wird gemäß den Verzeichnissen ausgewählt.

Das Schema des Schweißens mit einer nicht verbrauchbaren Elektrode.

Die Technologie des Handschweißens von Kupferelementen mit einer Kohlenstoffelektrode wird gemäß den folgenden Parametern ausgeführt (I ist die Stärke des Schweißstroms, A, d ist der Elektrodenabschnitt, mm, S ist die Blechdicke, mm):

- S = 1, d = 4, I von 135 bis 180;

- S = 2, d = 6, I von 195 bis 260;

- S = 4, d = 6, I von 250 bis 330;

- S = 6, d = 8, I 315 bis 430;

- S = 12, d = 10, I von 420 bis 550.

Wenn der Querschnitt des Blechs 4,0 mm nicht überschreitet, wird das Lichtbogenhandschweißen ohne Kantenaufteilung durchgeführt. Ohne Lücken müssen Stoßfugen montiert werden.

Zurück zum InhaltsverzeichnisDetails über 0,5 cm Dicke vor dem Schweißen sollten auf eine Temperatur von + 200 ° ... + 300 ° C vorgewärmt werden. Verbindungen T-förmige und eckige Schweißnaht, Positionierung "im Boot".

Lichtbogenschweißen einer Kupferschweißmaschine

Für diese Art des Kupferschweißens werden folgende Materialien und Werkzeuge benötigt:

- Elektroden, Zusatzstoffe und Flussmittel des geeigneten Typs;

- Schweißvorrichtung;

- Futter aus Graphit.

Einstufung von Schweißverfahren in Schutzgas.

Das automatische Lichtbogenschweißen von Kupferstrukturen und -teilen wird unter Verwendung von Flusselektroden zweier Typen durchgeführt: Metallschmelzen und Nichtschmelzen von Graphit. Eine Vielzahl von Flussmitteln und Füllstoffen wird entsprechend der Referenzliteratur ausgewählt.

Bei der Verwendung einer Graphitelektrode erfolgt das Schweißen mit einem speziellen automatischen Kopf, der sich mit fester Geschwindigkeit entlang der Schweißnaht bewegt. Bei diesem Verbindungstyp werden ein Füllmetall, eine Graphitauskleidung unter dem geschweißten Kupfer und ein Messingstreifen verwendet.

Die Technologie des automatischen Lichtbogenschweißens von Kupferwerkstoffen unter Verwendung einer Kohlenstoffelektrode mit einem Querschnitt von 20,0 mm hat die folgenden Parameter (I ist die Stromstärke, A, V ist die Schweißgeschwindigkeit, m / h, S ist der Querschnitt der Bleche, mm, U ist die Lichtbogenspannung, V):

- S = 4, I = 780–800, U = 18, V = 22,4;

- S = 6, I = 960-980, U = 18, V = 22,4;

- S = 8, I = 1000, U = 18-19, V = 16.

Das automatische Lichtbogenschweißen von Kupfer wird von gewöhnlichen Schweißmaschinen mit einer Metallelektrode durchgeführt. Wenn dies verwendet wird, weisen die Elektrodenkupferdrahtsorten M3, M1, M2 und einen Durchmesser von 1,6 bis 3,0 mm auf. Ein solches Schweißen wird mit einem konstanten Strom (umgekehrter Polarität) durchgeführt. Flussmittel gemäß den Referenzen anwenden. Einige Flussmittelarten ermöglichen insbesondere das automatische Schweißen von Kupferelementen bei variablem Strom.

Argon-Lichtbogenschweißen von Kupfer.

Es ist zu beachten, dass das automatische Lichtbogenschweißen von Kupfer je nach Verbindungsart seine eigenen Besonderheiten und bestimmte Modi aufweist. Bei einseitiger Naht wird das Material also mit einer Graphitauskleidung durchdrungen.

Außerdem werden Bleche mit einem Querschnitt von weniger als 8,0 mm ohne Schneidkanten gemäß den folgenden Parametern gegart (d ist der Drahtdurchmesser, mm, I ist die Stromstärke, A, S ist die Blechstärke, mm, U ist die Lichtbogenspannung, V, V ist Geschwindigkeit, m / h):

- S = 2, d = 1,6, I = 140-160, U = 32-35, V = 25;

- S = 3, d = 1,6, I = 190-210, U = 32-35, V = 20;

- S = 4, d = 2, I = 250-280, U = 30-35, V = 25;

- S = 5, d = 2, I = 300-340, U = 30-35, V = 25;

- S = 6, d = 2, I = 330-350, U = 30-35, V = 20;

- S = 8, d = 3, I = 400-440, U = 33-38, V = 16.

Beim Schweißen eines dickeren Materials (mehr als 8,0 mm) wird das Schneiden des Buchstabens "V" in einem Winkel von 60 ° verwendet. Das Verbinden von Fugen mit geschnittenen Kupferkanten mit doppelseitiger Naht wird gemäß den folgenden Parametern durchgeführt (Winkel der Nutkanten ist konstant und beträgt 60 °, S ist Blechdicke, mm, I ist Amperezahl, A, U ist die Bogenspannung, V, V ist die Geschwindigkeit, m / h):

- d = 10, stumpfe Kanten = 5 mm, I = 540-560, U = 33-38, V = 15;

- d = 12, stumpfe Kanten = 6 mm, I = 580-600, U = 35-38, V = 15.

Schweißen in Argon

Kupferverbindungen mit Überlappung werden mit der folgenden Technologie gemäß diesen Parametern geschweißt (S ist Blechdicke, mm, I ist Stromstärke, A, U = 30-35 V ist Lichtbogenspannung, V, V ist Geschwindigkeit, m / h):

- S = 3, I = 220-240, V = 25;

- S = 4,5, I = 300-340, V = 25;

- S = 6, I = 350-400, V = 20.

Es ist zu beachten, dass Kupferplatten mit einer Dicke von 8 bis 12 mm beidseitig gekocht werden müssen. Um den Schweißlichtbogen schnell zu zünden, ist es ratsam, vor dem Schweißen Messingspäne unter den Elektrodendraht zu gießen.

Zurück zum InhaltsverzeichnisKupferschweißen in Schutzgasumgebung

Zusätzlich zu den oben genannten Arten von Verbindungen können Kupfermaterialien mit zwei Arten von Elektroden in Stickstoff oder Argon geschweißt werden: verbrauchbares Metall und nicht verbrauchbares Wolfram. Die gebräuchlichste Variante dieses Verbindungstyps ist das Schweißen in einem inerten Argonmedium mit einer nicht verbrauchbaren Wolframelektrode bei einem Strom mit direkter Polarität und konstantem Wert.

Einfluss der Vorwärmtemperatur auf den Benetzungswinkel beim Schweißen von Kupfer.

Folgende Komponenten und Geräte sind für diese Art des Kupferschweißens erforderlich:

- Elektroden, Flussmittel und Füllmaterial des geeigneten Typs;

- Schweißhalter, getrocknetes Argon (Reinheit 99,8%), Schweißgerät für Argonbogenverbindung.

In der Rolle des Zusatzstoffes befinden sich Stäbe (Markierung M2, M1, M3). Die Technologie dieser Art der Verbindung von Kupferelementen weist die folgenden Parameter auf (I - Stromstärke, A, Dp - Durchmesser des Zusatzdrahtes, mm, Qa - Argonverbrauch, l / min, S - Blechdicke, mm, De - Durchmesser der Wolframelektrode, mm) :

- S = 1,6, Dn = 2,4, De = 2,4, I = 80-110, Qa = 2,8-3,3;

- S = 3,2, Dn = 3,2, De = 3,2, I = 200, Qa = 6;

- S = 6,4, D = 4,8, De = 4,8, I = 300, Qa = 7;

- S = 10, Dn = 4,8, De = 4,8, I = 350, Qa = 7;

- S = 12, Dn = 6,4, De = 4,8, I = 400, Qa = 8;

- S = 16, Dn = 6,4, De = 4,8, I = 400, Qa = 8.

Beim Kupferschweißen in einer Schutzgasumgebung mit einer abschmelzbaren Metallelektrode erfolgt die Verbindung mit einem Strom konstanter Kraft und direkter Polarität. Das Material der Elektroden wird in diesem Fall gemäß der Referenzliteratur ausgewählt.

Zurück zum InhaltsverzeichnisWie erfolgt das Gasschweißen?

Für diese Art der Verbindung von Kupferelementen werden folgende Materialien und Werkzeuge benötigt:

- Elektroden, Flussmittel und Füllmaterial des geeigneten Typs;

- Acetylengenerator, gefüllt mit Wasser und Calciumcarbid oder Acetylenzylinder;

- Sauerstoffflasche;

- Schläuche;

- Brenner.

Das Schema des Gasschweißens von Kupfer.

Das Gasschweißen von Kupferteilen und -strukturen ist die häufigste Schweißart für Kupferelemente. Bei dieser Art von Verbindungsblechen mit einer Dicke von weniger als 5,0 mm werden Füllstoffe der Kupfersorten M1, M2, M3 verwendet.

Wenn das Schweißen dickerer Kupferbleche erforderlich ist, sollte ein Draht mit einem Phosphorgehalt von 0,2% und Silizium von 0,15 bis 0,3% oder ein Kupferdraht mit einem Phosphorgehalt von 0,2 bis 0,7% verwendet werden. Bei dieser Art von Arbeit werden Flüsse gemäß der Referenzliteratur verwendet.

Die Technologie hat die folgenden Parameter (S ist die Dicke von Kupferblechen, mm, Nr. Ist die Nummer der Spitze des Schweißbrenners, Dp ist der Durchmesser des Zusatzdrahtes, mm):

- S < 1, D = 1,5, № 00-0;

- S = 1-1,5, D = 1,5, № 1;

- S = 1,5-2,5, Dp = 2, Nr. 2;

- S = 2,5-4, D = 3, № 3;

- S = 4-8, D = 5, № 4-5;

- S = 8-15, D = 6, № 6;

- S > 15, D = 8, № 6-7.

Wärmebehandlung

Am Ende des Kupferschweißens sollten die Fugen durch Fugen geschmiedet werden. Wenn der Querschnitt der geschweißten Bleche weniger als 0,5 cm beträgt, wird das Metall ohne Erhitzen geschmiedet. Wenn der Querschnitt der Bleche mehr als 0,5 cm beträgt, sollte das Kupfer durch Erhitzen auf eine Temperatur von + 250 ° C bis + 350 ° C geschmiedet werden.

Ein Erhitzen über + 350 ° C ist nicht praktikabel. Dies führt zu einer Abnahme der Festigkeitseigenschaften des Metalls. Am Ende des Schmiedens muss ein thermischer Glühvorgang bei einer Temperatur von + 500 ° ... + 600 ° C mit weiterer Wasserkühlung durchgeführt werden. Durch diesen Vorgang können Sie die Schweißnaht duktil machen und ihre mechanischen und Festigkeitseigenschaften verbessern.